摘要:塑料挤出机工作原理专业解析评估,通过挤出机的工作流程,详细阐述塑料原料在高温高压下通过模具挤出成型的过程。该设备广泛应用于塑料制造行业,具有高效、稳定、可靠的特点。本文评估指出挤出机的性能优势及其在塑料加工领域的应用前景。

本文目录导读:

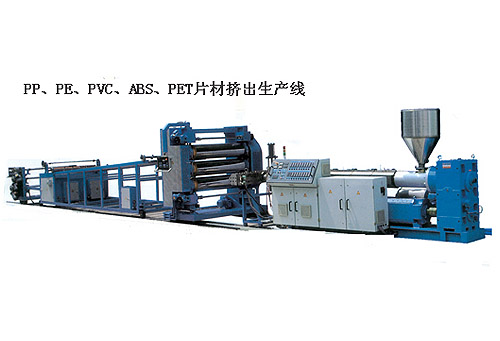

塑料挤出机是一种重要的塑料加工设备,广泛应用于塑料制造、加工和回收领域,本文将详细介绍塑料挤出机的工作原理,帮助读者更好地了解这一设备的工作过程。

塑料挤出机的概述

塑料挤出机主要由喂料系统、螺杆系统、加热系统、冷却系统和切割系统等部分组成,其主要作用是将塑料原料加热熔化,通过螺杆的旋转推动,将熔化的塑料从模具中挤出,形成所需的形状和产品。

塑料挤出机的工作原理

塑料挤出机的工作原理可以概括为以下几个步骤:

1、原料投入与喂料系统工作

操作员将塑料原料投入到喂料系统中,喂料系统的作用是将原料均匀地传送到螺杆系统中,在传送过程中,原料可能需要进行初步的混合和搅拌,以确保其在后续加工过程中的一致性。

2、螺杆系统的工作

螺杆系统是塑料挤出机的核心部分,其主要功能是通过螺杆的旋转推动原料向前移动,螺杆的设计具有特定的沟槽和角度,以便有效地输送和混合原料,在螺杆的旋转过程中,原料受到剪切、压缩和混合作用,逐渐熔化。

3、加热系统的作用

加热系统在塑料挤出机中起着至关重要的作用,它通过提供必要的热量来使原料熔化,加热系统通常包括电热元件或燃气燃烧器,可以根据需要调整温度,以确保原料在适当的温度下熔化。

4、模具与挤压过程

熔化的塑料通过螺杆系统的推动进入模具,模具是塑料挤出机中用于塑造产品的关键部分,根据不同的产品要求,模具可以设计成不同的形状和尺寸,在模具中,熔化的塑料被进一步塑化和定型,形成所需的形状。

5、冷却与固化

挤出后的塑料产品需要通过冷却系统进行冷却和固化,冷却系统通常采用水冷或风冷方式,使塑料产品迅速降温,达到所需的硬度和稳定性。

6、切割与成品处理

冷却后的塑料产品经过切割系统进行处理,如切割成固定长度的产品,成品经过收集、包装和检验,最终成为市场上的产品。

影响因素与优化措施

在塑料挤出机的工作过程中,一些因素可能会影响产品质量和生产效率,以下是一些主要的影响因素和优化措施:

1、原料性质

不同种类的塑料原料具有不同的物理和化学性质,这会影响挤出过程中的熔化和流动性,选择合适的原料是提高产品质量的关键。

2、螺杆转速与温度控制

螺杆转速和温度是影响塑料挤出机性能的重要因素,适当的螺杆转速和温度设置可以确保原料的均匀熔化和流动,过高的转速或温度可能导致原料的烧焦或降解,而过低的转速或温度可能导致原料的不完全熔化,操作员需要根据原料类型和产品质量要求调整螺杆转速和温度设置。

3、模具设计与维护

模具的设计和状态对产品的质量和形状有重要影响,优化模具设计可以提高产品的质量和生产效率,定期维护和更换磨损的模具也是确保生产稳定性的关键。

塑料挤出机是一种重要的塑料加工设备,其工作原理涉及多个步骤和因素,本文详细介绍了塑料挤出机的工作原理,包括原料投入、螺杆系统、加热系统、模具、冷却系统和切割系统等部分的作用,本文还讨论了影响塑料挤出机性能的因素和优化措施,以帮助操作员提高产品质量和生产效率。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号