摘要:,,本文介绍了复用设备与密封条的成型工艺流程图及其详细解读。该流程图详细展示了从设备准备、材料选择、加工制作到成品检验的整个过程。通过解读流程图,可以了解到各个工序的具体操作和要求,包括设备选择、材料切割、成型加工、密封条安装等。该流程图的制定和实施有助于提高生产效率和产品质量,确保密封条的精准度和可靠性,为设备的长期稳定运行提供保障。

本文目录导读:

随着工业生产的不断发展,复用设备和密封条在制造业中的地位日益重要,为了提高生产效率、降低成本并满足客户需求,优化复用设备与密封条的成型工艺流程显得尤为重要,本文将详细介绍这一工艺流程,帮助读者更好地理解和应用。

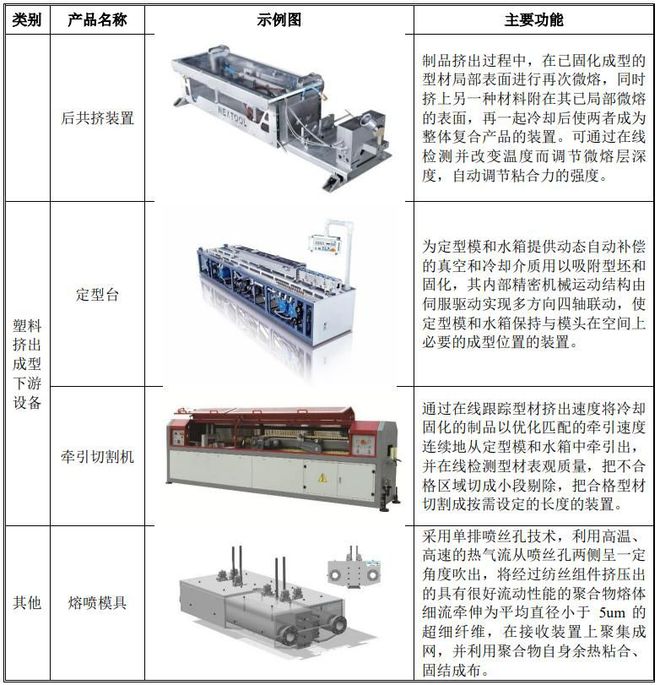

复用设备与密封条成型工艺流程图

以下是复用设备与密封条成型工艺流程图的大致步骤:

1、设备准备

2、原材料检验与预处理

3、密封条设计

4、模具制作与调试

5、原料熔融与混合

6、模具填充与成型

7、冷却与固化

8、脱模与检验

9、成品包装与存储

10、质量检测与评估

详细解读复用设备与密封条成型工艺流程

1、设备准备

在设备准备阶段,需要对复用设备进行选择、安装、调试和验收,确保设备性能稳定、安全可靠,以满足生产需求。

2、原材料检验与预处理

对密封条生产所需的原材料进行严格的检验,确保其质量符合要求,对部分原材料进行预处理,以提高其性能和使用效果。

3、密封条设计

根据客户需求及产品设计原则,对密封条进行结构设计、尺寸设计和性能设计,确保密封条具有良好的密封性能、耐磨性能和抗老化性能。

4、模具制作与调试

根据密封条的设计方案,制作相应的模具,对模具进行调试,确保其尺寸精确、结构合理。

5、原料熔融与混合

将密封条的原材料进行熔融和混合,以便在成型过程中获得均匀的物料。

6、模具填充与成型

将熔融的物料注入模具中,通过压力、温度等参数的控制,使物料在模具中成型。

7、冷却与固化

对成型后的密封条进行冷却和固化,使其结构稳定、性能优良。

8、脱模与检验

将固化后的密封条从模具中取出,进行外观、尺寸和性能等方面的检验,确保其符合质量要求。

9、成品包装与存储

对检验合格的密封条进行包装,以便于存储和运输,对包装后的密封条进行妥善存储,以防止损坏和失窃。

10、质量检测与评估

对包装后的密封条进行最终的质量检测与评估,确保其性能稳定、质量可靠,对不合格产品进行筛选和处理,以降低生产损失。

优化建议

为了提高复用设备与密封条的成型工艺水平,以下是一些优化建议:

1、引入自动化生产线,提高生产效率。

2、采用先进的检测设备和检测方法,提高产品质量。

3、对原材料进行精细化管理,确保原材料质量稳定。

4、优化模具设计和制作流程,降低模具制作成本。

5、加强员工培训,提高员工技能水平。

6、引入智能化管理系统,实现生产过程的实时监控和调控。

本文详细介绍了复用设备与密封条的成型工艺流程图及其详细解读,通过优化该工艺流程,可以提高生产效率、降低成本并满足客户需求,为了进一步提高工艺水平,建议引入自动化生产线、采用先进的检测设备和检测方法、精细化管理原材料、优化模具设计和制作流程、加强员工培训和引入智能化管理系统等措施,希望本文能对读者了解和应用复用设备与密封条的成型工艺有所帮助。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...