摘要:现代机械健康监测的核心技术包括振动传感器与智能处理系统。振动传感器能够实时监测机械设备的振动状态,采集相关数据;智能处理系统则负责分析这些数据,评估机械的健康状况,预测潜在故障。二者的结合为机械的早期预警和预防性维护提供了重要支持,有效提高了机械的运行效率和安全性。

本文目录导读:

随着工业技术的快速发展,机械系统的健康监测已成为保障生产安全、预防设备故障的关键环节,在这个过程中,振动传感器与智能处理系统发挥着至关重要的作用,本文将详细介绍振动传感器与智能处理系统在机械健康监测中的应用,以及它们如何共同为现代工业提供强大的支持。

振动传感器:捕捉机械运行状态的“耳目”

振动传感器是机械健康监测系统的重要组成部分,它通过捕捉机械设备的振动信号,为后续的数据处理和分析提供关键信息,其主要功能包括:

1、捕捉振动信号:振动传感器能够感知机械设备的微小振动,并将其转化为电信号,以供后续设备处理。

2、信号转换与传输:传感器将捕捉到的振动信号转换为数字信号,并通过有线或无线方式传输到数据处理中心。

3、多参数监测:现代振动传感器不仅能监测位移、速度和加速度等参数,还能监测温度、压力等其他关键参数,为机械健康评估提供更全面的数据。

智能处理系统:数据处理与分析的大脑

智能处理系统是机械健康监测系统的“大脑”,负责对振动传感器采集的数据进行实时处理和分析,其主要功能包括:

1、数据处理:智能处理系统对传感器采集的原始数据进行预处理、滤波、去噪等操作,以提高数据质量。

2、故障诊断:通过信号处理、特征提取和模式识别等技术,智能处理系统能够识别机械设备的故障类型、位置和程度。

3、预警与预测:基于历史数据和实时数据,智能处理系统能够预测机械设备的寿命、故障趋势,并提前发出预警,为预防性维护提供依据。

4、决策支持:智能处理系统为设备管理者提供基于数据的决策支持,如是否需要立即维修、更换部件或调整运行策略等。

四、振动传感器与智能处理系统的结合:实现机械健康监测的智能化

振动传感器与智能处理系统的结合,为机械健康监测提供了全面、实时的解决方案,其优势在于:

1、实时监控:通过振动传感器采集数据,智能处理系统能够实时监控机械设备的运行状态,及时发现异常。

2、智能化诊断:智能处理系统结合大数据分析、机器学习等技术,能够更准确地诊断故障类型、位置和程度。

3、预防性维护:基于数据预测和预警,智能处理系统能够提前建议预防性维护策略,减少意外停机时间,提高设备效率。

4、降低成本:通过实时监控和预防性维护,企业可以降低设备故障导致的生产损失和维修成本。

五、振动传感器与智能处理系统在机械健康监测中的实际应用

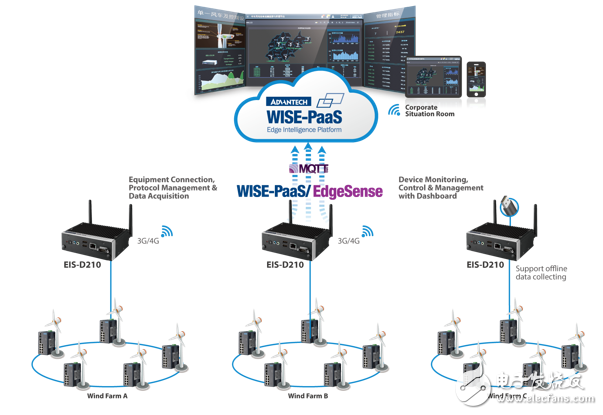

1、风电领域:振动传感器用于监测风力发电机的轴承、齿轮箱等关键部件的振动状态,智能处理系统分析数据并发出预警,确保风力发电机的稳定运行。

2、制造业:通过振动传感器监测关键设备的运行状态,智能处理系统实现故障预测和预防性维护,提高生产效率。

3、交通运输:在铁路、航空等领域,振动传感器与智能处理系统用于监测设备的健康状况,确保运输安全。

4、石油化工:在石油化工设备中,振动传感器监测关键设备的振动状态,智能处理系统分析数据并发出预警,降低事故风险。

振动传感器与智能处理系统在机械健康监测中发挥着重要作用,通过捕捉机械设备的振动信号和其他关键参数,结合大数据分析和机器学习技术,这些系统能够实时监控、诊断故障、预测趋势并提供决策支持,在未来,随着技术的不断进步,振动传感器与智能处理系统将在机械健康监测领域发挥更大的作用,为工业领域带来更大的价值。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...