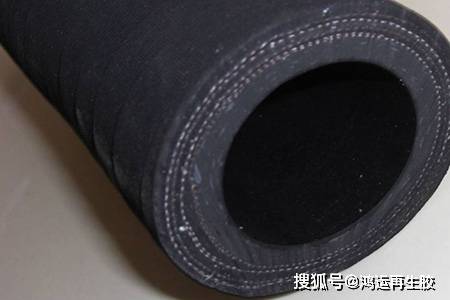

摘要:再生胶制造工艺是一种将废旧橡胶经过破碎、脱硫、塑化等工序处理,重新制成具有一定塑性、弹性和物理机械性能的橡胶材料的过程。该工艺能够充分利用废旧橡胶资源,减少环境污染,提高橡胶制品的生产效率和降低成本。再生胶制造工艺包括多个环节,如胶料准备、加工、成型和后期处理等,最终得到质量稳定、性能优良的再生胶产品,广泛应用于轮胎、橡胶板、胶管等制品的生产中。

本文目录导读:

再生胶制造是一种重要的橡胶加工技术,旨在将废旧橡胶转化为高附加值的再生胶产品,随着环保意识的日益增强,再生胶制造工艺得到了广泛关注和发展,本文旨在介绍再生胶制造的基本原理、工艺流程以及关键要素。

再生胶制造原理

再生胶制造的基本原理是通过物理和化学方法,将废旧橡胶进行破碎、脱硫、活化等处理,使其恢复橡胶的弹性和粘性,从而得到再生胶,再生胶的性能取决于原料、制造工艺以及后续加工等因素。

再生胶制造工艺流程

1、原料准备

再生胶制造的原料主要包括废旧橡胶、橡胶助剂、填料等,废旧橡胶需经过分类、清洗、干燥等处理,以确保原料的质量和稳定性。

2、破碎

将废旧橡胶进行破碎处理,以便后续加工,破碎过程中需控制破碎粒度,以保证再生胶的质量。

3、脱硫

脱硫是再生胶制造的关键步骤之一,通过脱硫剂的作用,使废旧橡胶中的硫化键断裂,恢复橡胶的弹性。

4、活化

活化是为了提高再生胶的性能,通过添加橡胶助剂、填料等,使再生胶具有更好的物理性能和化学性能。

5、混炼

将活化后的再生胶与橡胶助剂、填料等进行混炼,以得到均匀的再生胶料。

6、压制

将混炼后的再生胶料进行压制成型,得到所需的再生胶产品。

7、后处理

对压制成型后的再生胶产品进行后处理,如热处理、冷却、检验等,以确保产品质量。

关键要素

1、原料选择

原料选择是影响再生胶质量的关键因素,应选择无油污、无杂质、干燥度好的废旧橡胶作为原料,不同种类的废旧橡胶(如轮胎、输送带、胶鞋等)其性能差异较大,应根据实际需求选择合适的原料。

2、脱硫工艺

脱硫是再生胶制造的核心工艺之一,脱硫剂的种类、用量以及脱硫温度和时间等都会影响再生胶的质量,应根据废旧橡胶的种类和性能选择合适的脱硫工艺。

3、添加剂选择

添加剂的选用对再生胶的性能具有重要影响,应根据实际需求选择合适的橡胶助剂、填料等,以提高再生胶的物理性能和化学性能。

4、制造工艺控制

制造工艺的控制是确保再生胶质量的关键,在破碎、脱硫、活化、混炼、压制等过程中,应严格控制工艺参数,以确保再生胶的质量稳定。

环保与可持续发展

再生胶制造是一种环保型的橡胶加工技术,能够有效地利用废旧橡胶资源,减少环境污染,随着环保意识的日益增强,再生胶制造行业得到了广泛关注和发展,为了实现可持续发展,应继续优化再生胶制造工艺,提高产品质量,降低成本,推动废旧橡胶的循环利用。

再生胶制造是一种重要的橡胶加工技术,具有重要的经济价值和环保意义,本文介绍了再生胶制造的基本原理、工艺流程以及关键要素,为了实现可持续发展,应继续优化再生胶制造工艺,提高产品质量,推动废旧橡胶的循环利用。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...