摘要:本文主要探讨钢圈制造的工艺、技术和质量控制。通过深入研究,确保制造过程的精确性和高效性,实现迅速执行计划设计。在制造过程中,采用先进的工艺和技术,同时严格监控质量,确保钢圈的性能和可靠性。通过优化生产流程和提高质量控制水平,推动钢圈制造业的发展,满足市场需求。mShop18.84.46为钢圈制造提供技术支持和解决方案。

本文目录导读:

钢圈作为许多工业领域的关键组件,其质量和性能对于整体产品的稳定性和安全性至关重要,随着科技的不断发展,钢圈制造行业面临着越来越高的技术要求和质量标准,本文将详细介绍钢圈的制造工艺、技术要点以及质量控制措施,以期为读者提供一个全面的了解。

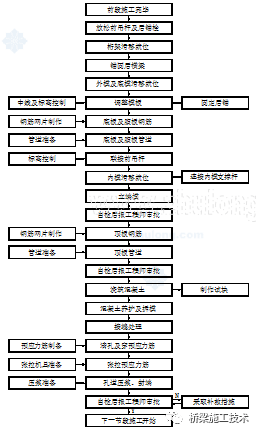

钢圈的制造工艺

1、原料准备

钢圈制造的首要步骤是原料准备,高质量的钢材是制造钢圈的主要原料,在选材过程中,需要考虑钢材的强度、韧性、耐磨性、耐腐蚀性等关键性能。

2、切割与成型

选好原料后,接下来是切割与成型,这一步骤包括使用高精度的切割设备将钢材切割成所需的形状和尺寸,成型过程中,需要确保钢圈的尺寸精度和形状公差达到要求。

3、热处理

热处理是钢圈制造过程中的关键步骤,通过加热、冷却等工艺,改变钢材的内部结构,从而提高钢圈的硬度、耐磨性和耐腐蚀性,常见的热处理工艺包括正火、淬火、回火等。

4、焊接与组装

对于需要多个部件组成的钢圈,焊接与组装是必不可少的步骤,在这一过程中,需要确保焊缝的质量,避免焊接缺陷,如气孔、裂纹等,组装过程中要确保各部件之间的配合精度。

技术要点

1、精密加工技术

精密加工技术是确保钢圈质量的关键,通过采用先进的数控机床、高精度测量设备等技术手段,确保钢圈的尺寸精度、形状公差和表面质量达到要求。

2、材料改性技术

为了提高钢圈的性能,材料改性技术得到了广泛应用,通过合金化、热处理等手段,改变钢材的性能,以满足不同应用场景的需求。

质量控制措施

1、原料检验

在原料进厂时,进行严格的质量检验,确保选用的钢材符合质量要求,对于不合格原料,坚决予以退回。

2、过程控制

在制造过程中,对每一个工序进行严格的质量控制,如切割精度、焊接质量、热处理效果等,确保每一个工序都符合质量要求。

3、成品检测

成品检测是质量控制的关键环节,通过严格的检测手段,如无损检测、化学分析、物理性能测试等,确保钢圈的质量达到标准,对于不合格产品,进行返修或报废处理。

钢圈制造是一个复杂的工艺过程,涉及到多个环节和技术要点,为了提高钢圈的质量,需要采用先进的制造工艺和技术手段,同时加强质量控制,随着科技的不断发展,钢圈制造行业将面临更多的挑战和机遇,智能制造、数字化工厂等新技术将为钢圈制造带来更多的可能性,通过不断提高技术水平和管理水平,钢圈制造企业将能够更好地满足客户需求,提高产品质量和竞争力,随着环保意识的不断提高,绿色制造将成为钢圈制造的重要发展方向,通过采用环保材料、优化工艺、降低能耗等措施,实现钢圈制造的绿色可持续发展,钢圈制造企业应紧跟时代步伐,不断创新和进步,为行业的健康发展做出贡献,六、案例分析(根据实际情况编写具体案例)七、建议和策略针对当前钢圈制造行业的现状和未来发展趋势,本文提出以下建议和策略:1. 加强技术研发:企业应加大研发投入,不断引进新技术、新工艺,提高产品的质量和性能,2. 提高管理水平:通过优化生产流程、加强质量控制、提高员工素质等措施,提高企业的管理水平,3. 关注市场需求:企业应密切关注市场需求变化,根据客户需求调整产品结构和生产工艺,4. 加强合作与交流:通过行业内的合作与交流,共同推动钢圈制造行业的发展,5. 推行绿色制造:采用环保材料、优化工艺、降低能耗等措施,实现钢圈制造的绿色可持续发展,通过以上建议和策略的实施,将有助于钢圈制造企业提高产品质量、降低成本、增强竞争力并实现可持续发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...